光伏支架用方管占电站投资成本的12%-15%,其轻量化、耐候性直接影响项目收益率。本文解析方管厂商如何通过结构创新与供应链整合,助力光伏平价上网。

一、材料创新驱动降本

高强钢替代

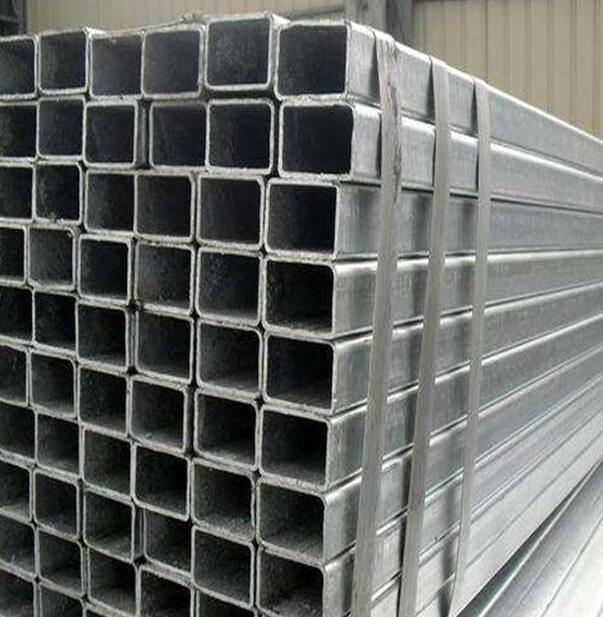

S420NL方管:在青海戈壁项目中,使用屈服强度420MPa的耐候方管替代Q235B,单兆瓦支架用钢量减少28吨,成本降低12%。

镀铝锌镁方管:通过添加1.5%Mg元素,使镀层耐盐雾时间从720小时延长至3000小时,在沿海光伏电站中减少防腐涂层施工,综合成本下降18%。

截面形状优化

异形截面设计:开发“六边形-矩形”复合截面方管,在保持抗弯刚度不变的前提下,截面积减少15%,适用于分布式光伏车棚项目。

梯度壁厚控制:采用变厚度轧制技术,使方管根部壁厚增加20%、顶部壁厚减少10%,在山地光伏项目中降低材料用量9%。

二、系统集成降本方案

预制化组件

螺栓连接支架:将方管加工成标准化模块(长度1.5-6米),通过高强螺栓现场组装,安装效率提升40%,人工成本降低0.15元/W。

跟踪支架驱动盒:将驱动电机、传感器集成至方管内部,减少外部布线与防护箱体,使单轴跟踪系统成本下降0.08元/W。

供应链协同

钢厂-支架厂联合研发:首钢与某光伏企业共建实验室,针对不同气候带定制方管材质(如高寒区-35℃冲击功≥34J,沙漠区抗风沙磨损率≤0.03g/1000h)。

物流成本优化:通过“拼柜+公路转铁路”多式联运,将方管运输成本从0.3元/吨·公里降至0.18元/吨·公里,支撑西北大基地项目开发。

三、技术标准与市场趋势

行业规范升级

2024年,中国光伏行业协会发布《光伏支架用方管技术规范》,明确要求“抗风揭能力≥60m/s”“动态载荷疲劳寿命≥25年”,淘汰低质产能。

市场格局演变

头部集中化:CR5厂商市占率从2020年的45%提升至2024年的68%,通过规模化生产降低边际成本。

跨界竞争加剧:宝钢、河钢等钢厂延伸产业链至支架制造,以“原材料+加工费”模式争夺市场份额。

结语:方管在光伏支架中的角色,已从“结构件”升级为“系统成本优化核心”。随着高强钢普及与预制化率提升,其单位成本有望在未来3年下降20%,加速光伏产业迭代。

管理员

该内容暂无评论