无缝方管作为一种重要的金属结构材料,广泛应用于建筑、机械、能源、交通等领域。其无缝工艺(区别于焊接方管)赋予了产品更高的强度、耐压性和抗腐蚀性。本文从生产流程、技术优势及市场应用三方面,解析无缝方管厂的核心竞争力。

一、生产流程:精密工艺铸就品质

无缝方管的生产需经过多道工序,关键环节包括:

圆管坯制备:以优质碳钢或合金钢为原料,通过炼钢、连铸工艺制成圆管坯,确保化学成分均匀、内部缺陷少;

加热与穿孔:将圆管坯加热至1200℃以上,通过穿孔机将其轧制成空心毛管,此环节决定管壁厚度均匀性;

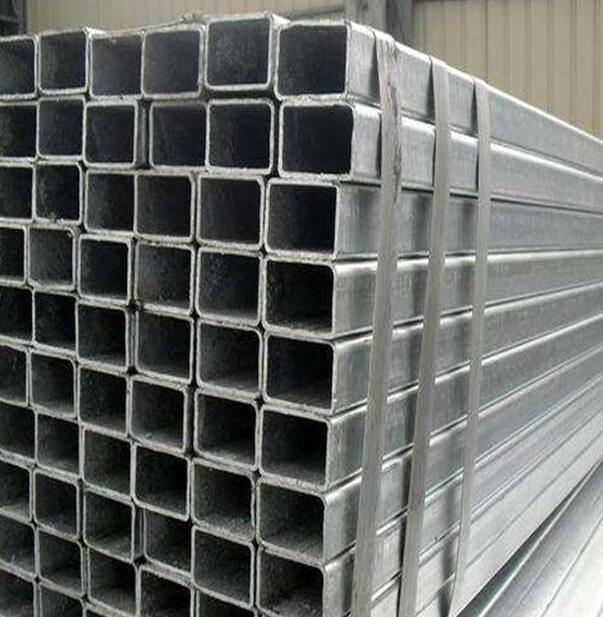

轧制成型:采用冷轧或热轧工艺,将毛管逐步轧制成方形截面,同时控制外径、壁厚及棱角度(通常≤1.5%);

定径与矫直:通过定径机精确调整尺寸,再经矫直机消除弯曲,确保方管直线度符合标准(如每米偏差≤2mm);

检测与包装:采用超声波探伤、水压试验等检测手段排查内部缺陷,最终涂防锈油、打包入库。

技术优势:无缝工艺避免了焊接方管可能存在的焊缝脆性,产品抗冲击性能提升30%以上,适用于高压、高温等严苛环境。

二、市场应用:多领域需求驱动增长

建筑结构:用于高层建筑框架、桥梁支撑、体育场馆桁架,替代传统角钢、H型钢,减轻结构重量20%-30%;

机械制造:作为工程机械(如挖掘机、起重机)的液压缸、传动轴材料,承受高负荷运转;

能源行业:石油管道、天然气输送管、锅炉受热面管等,需耐高压、耐腐蚀特性;

交通领域:汽车车架、轨道交通车辆底盘,利用无缝方管的高强度降低车身重量,提升燃油效率。

案例:某大型钢结构项目采用无缝方管替代焊接方管后,施工周期缩短15%,且通过抗震测试验证了结构安全性。

三、行业趋势:技术升级与绿色生产

高端化:研发高强度(如Q460、Q550级别)、耐低温(-40℃以下)无缝方管,满足极地工程、深海探测等特殊需求;

智能化:引入自动化生产线,通过AI算法优化轧制参数,实现尺寸精度±0.1mm以内;

环保化:采用电炉短流程炼钢工艺,减少二氧化碳排放;推广水性防锈漆替代油性涂料,降低VOCs排放。

结语:无缝方管厂正通过技术迭代与绿色转型,从传统制造向高端制造迈进,为下游行业提供更可靠、更环保的解决方案。

管理员

该内容暂无评论