优质无缝方管的产出,离不开工厂在原料甄选、工艺把控与产能配置上的系统化布局。正规无缝方管厂通过全链条品质管理与灵活的产能规划,既能满足不同行业的差异化需求,更能筑牢工程安全的材料根基。

在原料把控环节,头部工厂的选材标准贯穿生产源头。以聊城地区龙头企业为例,其优先选用 Q195-Q700 系列优质钢材作为基材,其中用于高压设备的方管必选 Q355D 低温韧性材质,而普通建筑用管则搭配 Q235B 碳素结构钢,通过材质精准匹配降低工程适配风险。原料入库前需经过光谱分析与力学性能检测,确保抗拉强度、屈服强度等核心指标符合国标要求,从源头杜绝因材质不达标导致的开裂、变形问题。

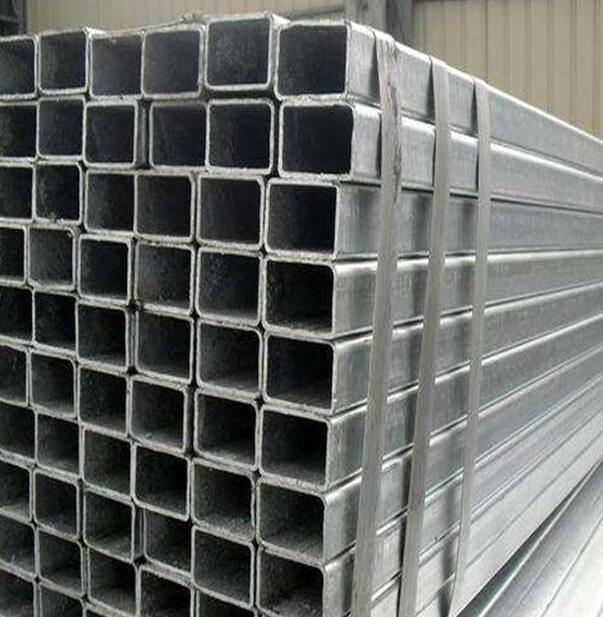

工艺环节的创新升级是品质提升的关键。先进无缝方管厂已实现从热轧成型到精密冷拔的全流程自动化,如引进数控矫直设备使方管直线度偏差控制在 0.5mm/3m 以内,远超 1.5mm/6m 的国标标准。针对特殊场景需求,还会配套专项工艺 —— 海洋工程用管采用三重镀锌工艺,盐雾试验耐受度突破 4800 小时;高压管道则通过调质热处理提升承压性能,壁厚精度误差可控制在 ±0.5mm 范围内。每批次产品出厂前均需通过水压测试、无损探伤等 12 项检测,确保合格率达到 100%。

产能布局上,成熟工厂已形成 “标准化 + 定制化” 的双轨模式。标准化生产线可实现 20×20mm 至 600×600mm 常规规格的批量生产,日产能最高可达 200 吨;定制化车间则能响应异型管需求,支持 P 型、D 型等特殊截面设计,72 小时内即可完成从图纸到样品的交付。部分工厂还搭建了柔性生产体系,如聊城汇通集团通过 5 条热轧生产线与 30 台套精轧机组的联动,实现 85 万吨年产能,其中中厚壁方管产量稳居全国民企首位,壁厚最高可达 120mm,能满足石油钻井、军工装备等高端场景需求。

管理员

该内容暂无评论