矩管和矩形管的优质性能离不开先进的制造工艺和严格的质量控制。

制造工艺方面,热挤压、冷拔和焊接是常见的生产方法。热挤压工艺能够使材料在高温下塑性变形,从而获得形状精确、性能优良的管材。冷拔则通过模具对管材进行冷加工,进一步提高其尺寸精度和表面光洁度。焊接工艺则适用于大尺寸和厚壁的矩管和矩形管生产,通过将钢板或钢带焊接成管状结构。

在生产过程中,原材料的选择至关重要。优质的钢材具有良好的化学成分和机械性能,为最终产品的质量奠定基础。同时,模具的设计和制造精度直接影响管材的形状和尺寸精度。

质量控制贯穿于整个制造过程。从原材料的检验,到生产过程中的在线检测,再到成品的最终检验,每个环节都严格把关。例如,对管材的尺寸、壁厚、直线度、表面缺陷等进行检测,确保符合相关标准和客户要求。

力学性能测试也是质量控制的重要环节。通过拉伸试验、硬度测试等方法,检测管材的强度、韧性等指标,保证其能够满足不同应用场景的力学性能需求。

此外,先进的无损检测技术,如超声波检测、磁粉检测等,能够发现管材内部的缺陷,确保产品质量的可靠性。

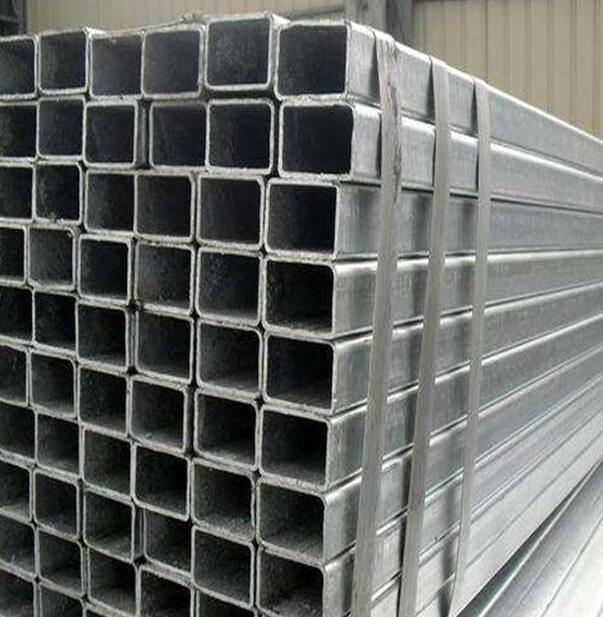

以一家专业的管材生产企业为例,他们引入了自动化的检测设备和严格的质量管理制度,生产出的矩管和矩形管在市场上赢得了良好的声誉,广泛应用于建筑、机械等领域。

总之,先进的制造工艺和严格的质量控制是保证矩管和矩形管质量的关键,为其在各个领域的安全可靠应用提供了有力保障。

管理员

该内容暂无评论